エンジンルームの遮熱を考えた場合、エキゾーストマニホールドの対策は必須です。街乗り用 Type-1 ではありますが、エンジンオーバーヒート対策に良いとされるノウハウ・素材・テクノロジーは積極的に採用していきます。

エンジンルームの遮熱を考えた場合、エキゾーストマニホールドの対策は必須です。街乗り用 Type-1 ではありますが、エンジンオーバーヒート対策に良いとされるノウハウ・素材・テクノロジーは積極的に採用していきます。

純正キャブレターには必要なホットパイプ用のヒートライザー金具は、エンジンチンと干渉する上に遮熱処理の邪魔になるので切り落としました。純正タイプのエキマニはヒートライザー用に穴が貫通している物もあります。

純正キャブレターには必要なホットパイプ用のヒートライザー金具は、エンジンチンと干渉する上に遮熱処理の邪魔になるので切り落としました。純正タイプのエキマニはヒートライザー用に穴が貫通している物もあります。

遮熱効果を期待してサーモ バンテージを巻き、ステンレスバンドで固定しました。肌に触れるとチクチクするグラスファイバー素材ではなく、より耐熱性に優れたシリカファイバー素材のバンテージを採用しました。ただグラスファイバー素材よりも引っ張り強度に弱くモロい印象を受けました。

遮熱効果を期待してサーモ バンテージを巻き、ステンレスバンドで固定しました。肌に触れるとチクチクするグラスファイバー素材ではなく、より耐熱性に優れたシリカファイバー素材のバンテージを採用しました。ただグラスファイバー素材よりも引っ張り強度に弱くモロい印象を受けました。

サーモ バンデージを巻いただけでは、すぐにボロボロと剥がれてしまった過去の経験があるので、ガラスクロス付きのアルミテープをさらに重ねていきます。耐久性については実際に走行してみて検証していきます。

サーモ バンデージを巻いただけでは、すぐにボロボロと剥がれてしまった過去の経験があるので、ガラスクロス付きのアルミテープをさらに重ねていきます。耐久性については実際に走行してみて検証していきます。

画用紙を型紙にしてアルミシートを切り出します。このアルミシートには10mm厚のグラスファイバーが重ねられていますが、これだけでは粘着性がないため、ひと回り大きめに粘着性のあるアルミテープも切り出して重ねて使用することにします。

画用紙を型紙にしてアルミシートを切り出します。このアルミシートには10mm厚のグラスファイバーが重ねられていますが、これだけでは粘着性がないため、ひと回り大きめに粘着性のあるアルミテープも切り出して重ねて使用することにします。

アルミテープ+ガラスクロス+アルミシート+グラスファイバー で4層に遮熱処理を施してみました。このエンジンルームの右側面は、鉄板1枚を挟んだタイヤハウス側にマフラーのタイコ部分が配置されていることで、熱が伝わりやすい箇所だったのが理由です。マフラーの取り回しがない左側面にはこの処理は施しません。

アルミテープ+ガラスクロス+アルミシート+グラスファイバー で4層に遮熱処理を施してみました。このエンジンルームの右側面は、鉄板1枚を挟んだタイヤハウス側にマフラーのタイコ部分が配置されていることで、熱が伝わりやすい箇所だったのが理由です。マフラーの取り回しがない左側面にはこの処理は施しません。

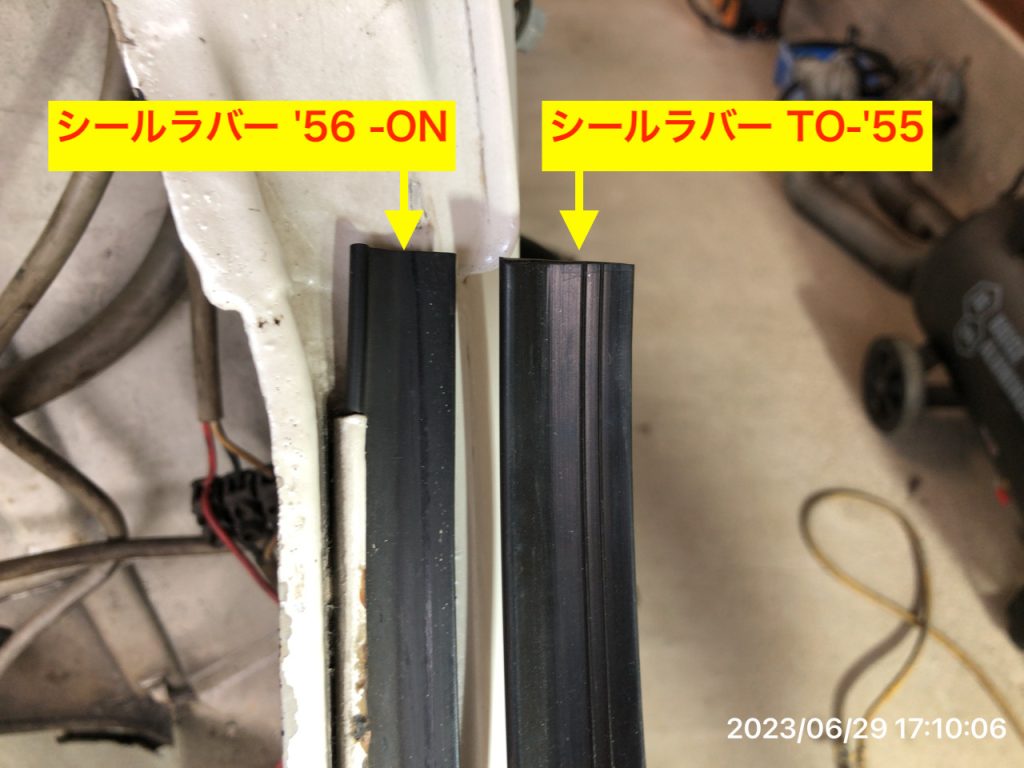

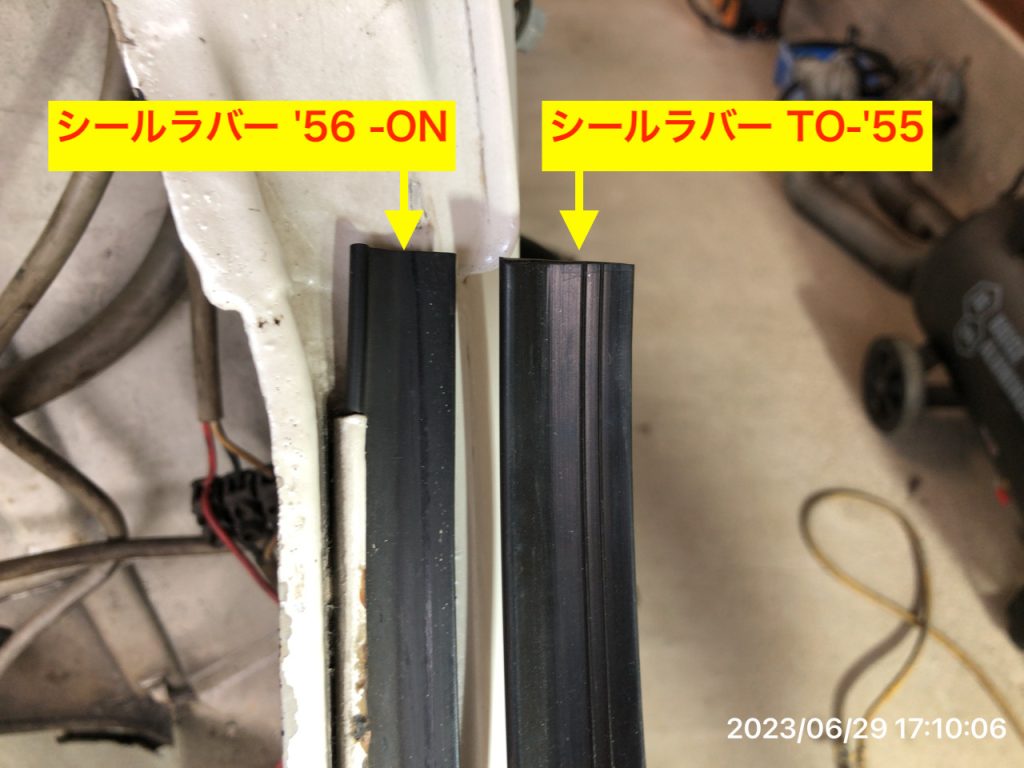

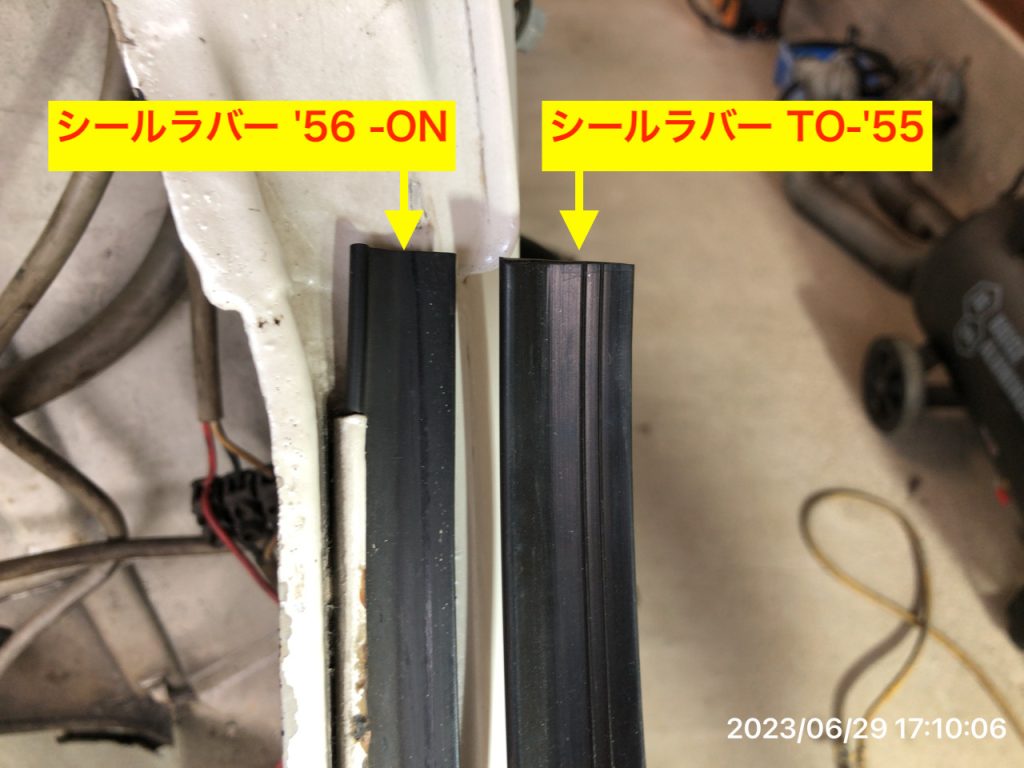

リアデッキリッドのシールラバーですが ’55までは 幅が広いタイプだったようです。昔(20数年前)に比べると 古い年式用パーツのリプロダクションが増えているのは有り難いことです。わずか 5mm ほどの違いですが 幅が広いことで 外気 (特に排気熱) を遮断できる面積が増えるのが 素晴らしい効果ですね。

リアデッキリッドのシールラバーですが ’55までは 幅が広いタイプだったようです。昔(20数年前)に比べると 古い年式用パーツのリプロダクションが増えているのは有り難いことです。わずか 5mm ほどの違いですが 幅が広いことで 外気 (特に排気熱) を遮断できる面積が増えるのが 素晴らしい効果ですね。

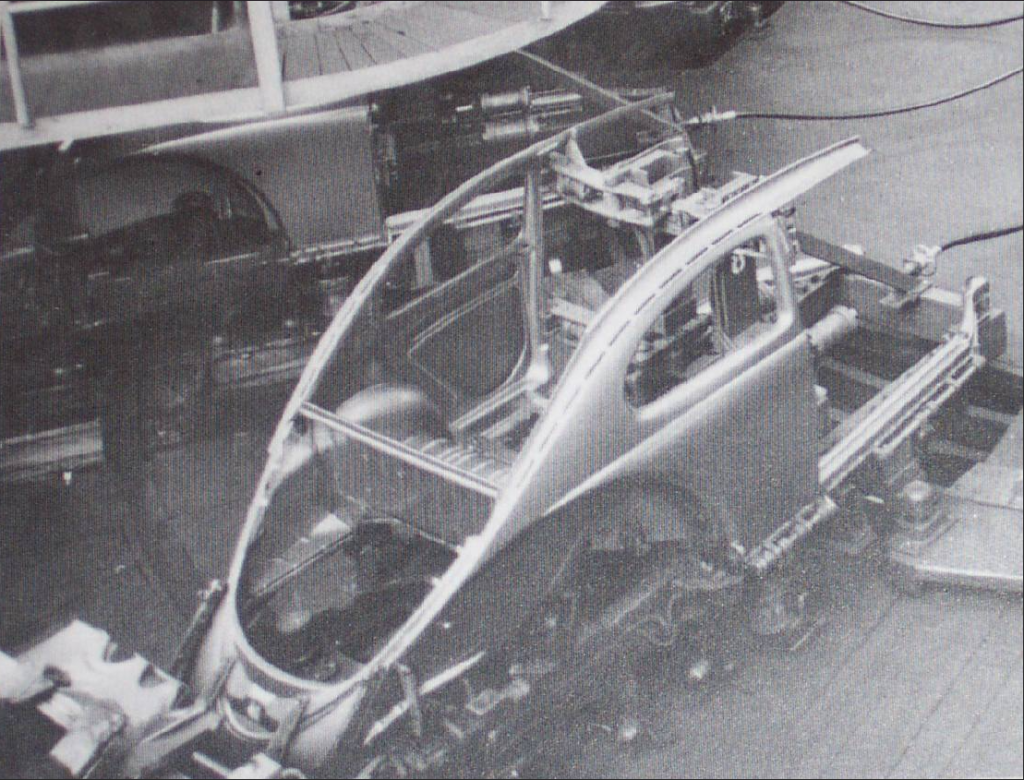

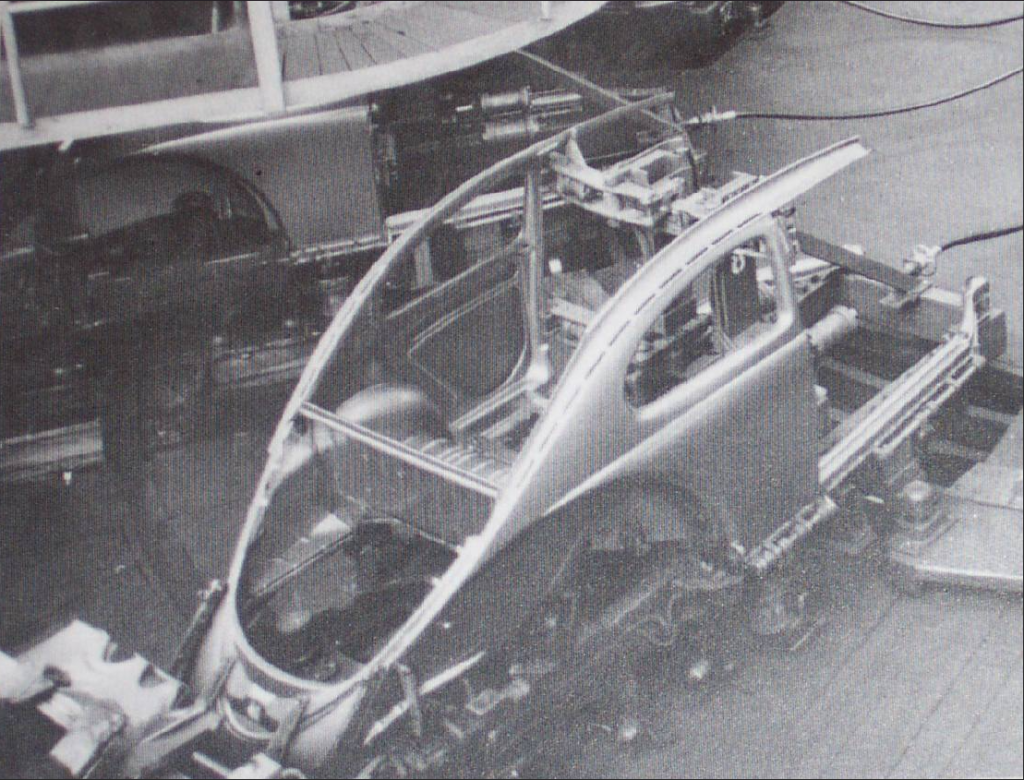

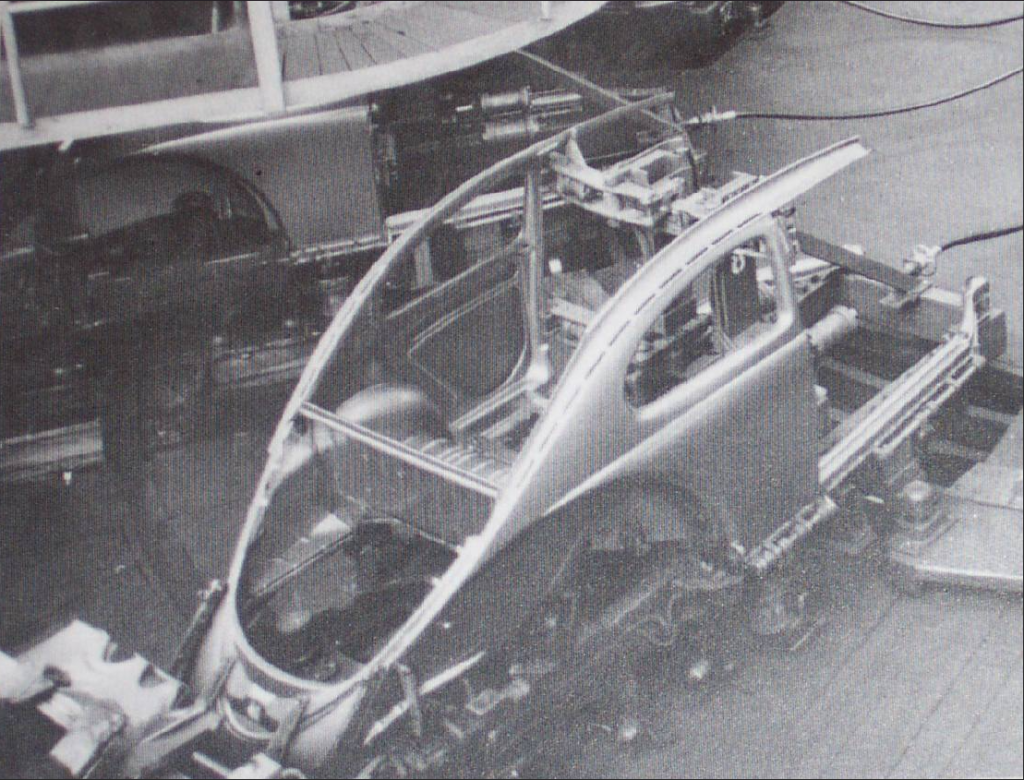

assembly at the factory’52 以降の全ての T-1 に装着されている 謎のラバープラグですが、工場で生産される際、ボディ溶接の位置合わせをするために使用された穴を塞ぐためのゴムパッキンだったようです。工場の様子を撮影した右の写真を見ると ちょうど穴のある2箇所にアームが取り付けられているのが確認できます。排気熱を塞ぐためにもフタをします。

assembly at the factory’52 以降の全ての T-1 に装着されている 謎のラバープラグですが、工場で生産される際、ボディ溶接の位置合わせをするために使用された穴を塞ぐためのゴムパッキンだったようです。工場の様子を撮影した右の写真を見ると ちょうど穴のある2箇所にアームが取り付けられているのが確認できます。排気熱を塞ぐためにもフタをします。

エンジンルームのシールラバーを装着します。上下対称に見えますが ファイアーウォール側はリブが上面にあるので エンジンシールラバーもリブがある方が上だと思います。微妙に角度がついている感じがしました。

エンジンルームのシールラバーを装着します。上下対称に見えますが ファイアーウォール側はリブが上面にあるので エンジンシールラバーもリブがある方が上だと思います。微妙に角度がついている感じがしました。

取り外すのは一瞬なのですが 取り付けには大変苦労するのがシールラバーあるあるです。。エンジンルームの遮熱対策には これが無いと始まらないくらい大事な部分なので しっかり密閉して排気熱から遮断しておきます。

取り外すのは一瞬なのですが 取り付けには大変苦労するのがシールラバーあるあるです。。エンジンルームの遮熱対策には これが無いと始まらないくらい大事な部分なので しっかり密閉して排気熱から遮断しておきます。

ベルハウジングチン のフロント側です。加工した経緯はファンシュラウドのページに記録してあります。ボディに取り付ける前に ファイバークロス付きアルミシートを貼りました。エキゾーストマニホールドに近くて高温になる箇所なので 少しでも遮熱しておきたいところです。

ベルハウジングチン のフロント側です。加工した経緯はファンシュラウドのページに記録してあります。ボディに取り付ける前に ファイバークロス付きアルミシートを貼りました。エキゾーストマニホールドに近くて高温になる箇所なので 少しでも遮熱しておきたいところです。

エンジンチン関連にも できる限りの遮熱対策をしておきます。メインシュラウドの内側は もしもアルミシートが剥がれた時に気が付けない上に 応急でフォローもできないので シュラウド内側全体に貼るのは断念しました。

エンジンチン関連にも できる限りの遮熱対策をしておきます。メインシュラウドの内側は もしもアルミシートが剥がれた時に気が付けない上に 応急でフォローもできないので シュラウド内側全体に貼るのは断念しました。

補助用に自作したエンジンチンを 仮組みした状態です。エンジンシールラバーをサンドイッチできるようになったので 気密性が上がりました。さらにキャブレターのパーコレーション対策としての インシュレーター効果が発揮できれば 作成した甲斐があるというものですが 果たしてどうなるでしょうか!?

補助用に自作したエンジンチンを 仮組みした状態です。エンジンシールラバーをサンドイッチできるようになったので 気密性が上がりました。さらにキャブレターのパーコレーション対策としての インシュレーター効果が発揮できれば 作成した甲斐があるというものですが 果たしてどうなるでしょうか!?

エンジンチンの裏側には アルミテープを貼りましたが 耐久性に乏しそうだったので 耐熱両面テープも補助的に使いました。こちらも効果がどれほどあるのかは 経過観察をしてみないとわかりませんが、レースカーや人工衛星などに採用されている サーマルブランケットをイメージして参考にしました。

エンジンチンの裏側には アルミテープを貼りましたが 耐久性に乏しそうだったので 耐熱両面テープも補助的に使いました。こちらも効果がどれほどあるのかは 経過観察をしてみないとわかりませんが、レースカーや人工衛星などに採用されている サーマルブランケットをイメージして参考にしました。

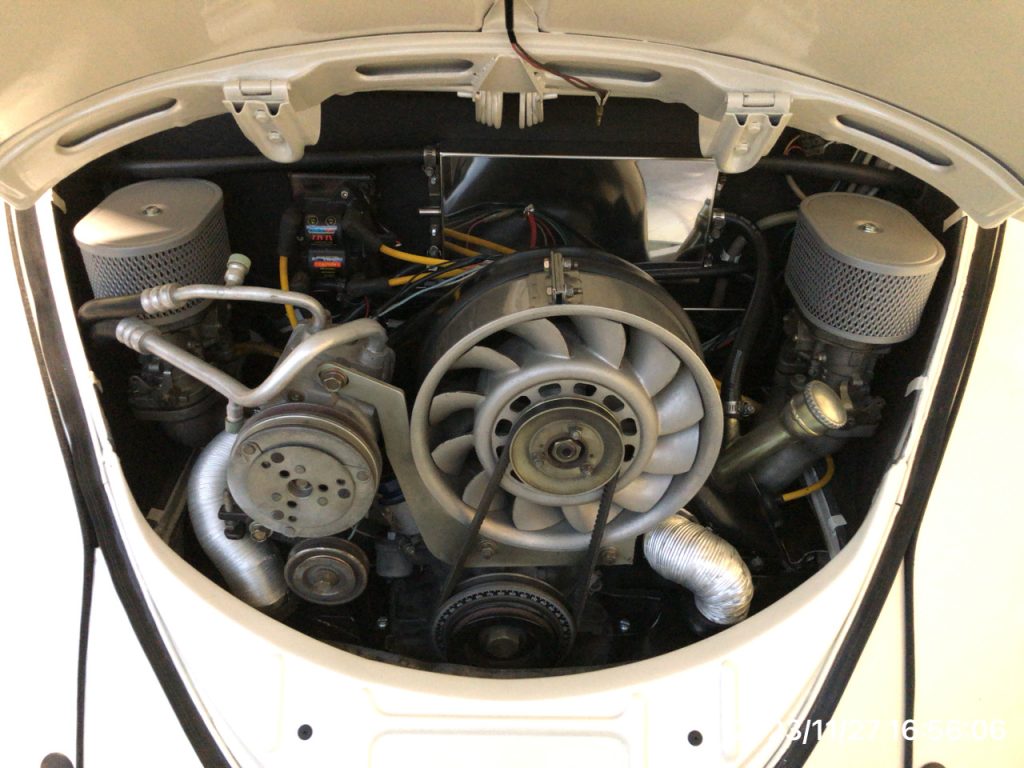

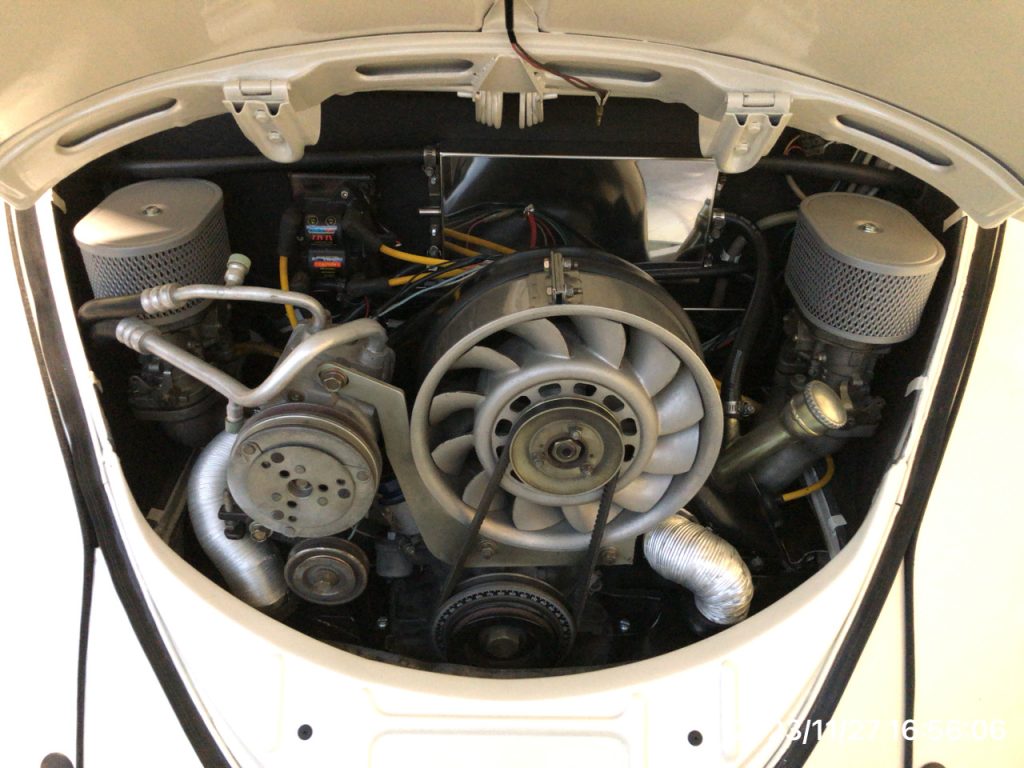

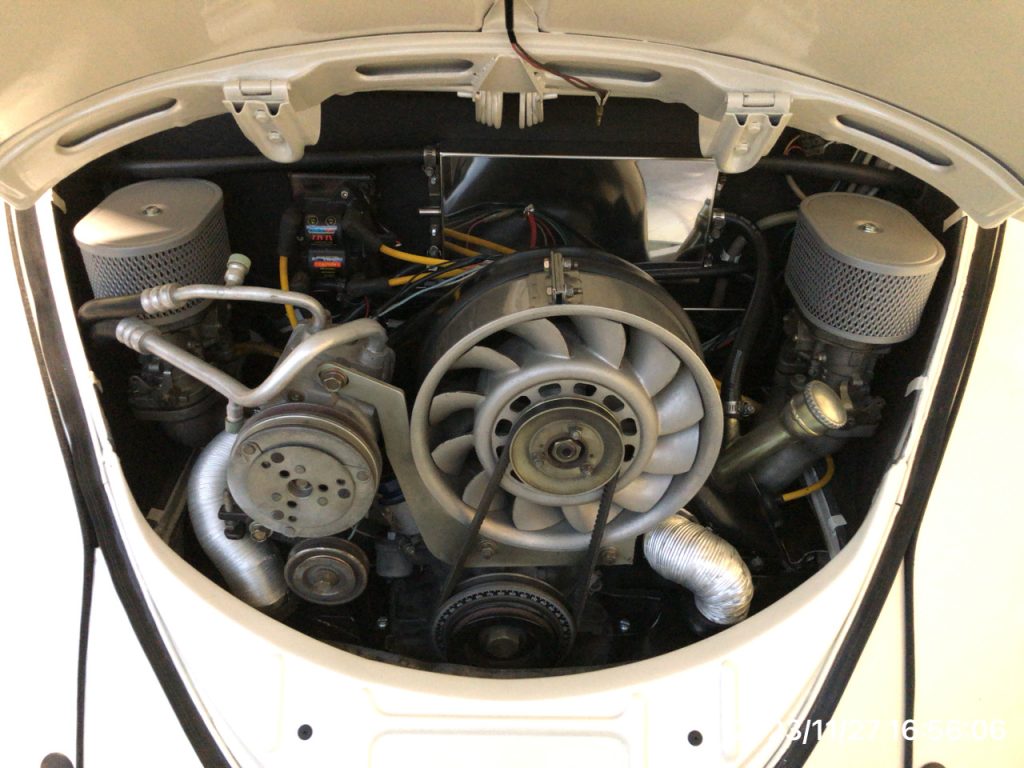

空冷VWのエンジンはファンが吸い込む空気によって オイルクーラーとシリンダーを冷却しますが、エンジンルーム内部がしっかり気密されていないと 下方向へ排出された熱風は 気圧差によってエンジンルームに逆流します。その熱風を再びファンやキャブレターが吸い込んでしまうという悪循環でエンジンがオーバーヒートします。

空冷VWのエンジンはファンが吸い込む空気によって オイルクーラーとシリンダーを冷却しますが、エンジンルーム内部がしっかり気密されていないと 下方向へ排出された熱風は 気圧差によってエンジンルームに逆流します。その熱風を再びファンやキャブレターが吸い込んでしまうという悪循環でエンジンがオーバーヒートします。

作業を開始したのは 真夏で暑い時期でしたが、加工した全てのエンジンチンとシールラバーが組み上がったのは 初冬の肌寒い季節になりました。。遮熱や耐久性を経過観察しつつ さらにブラッシュアップしていきます!

作業を開始したのは 真夏で暑い時期でしたが、加工した全てのエンジンチンとシールラバーが組み上がったのは 初冬の肌寒い季節になりました。。遮熱や耐久性を経過観察しつつ さらにブラッシュアップしていきます!

〜その後の経過〜

装着から約2年ほど経過したサーマルブランケットの状態ですが、ボロボロになる事もなくすこぶる良好な状態でした!マフラーフランジ下部が削れているのはご愛嬌です^_^。

装着から約2年ほど経過したサーマルブランケットの状態ですが、ボロボロになる事もなくすこぶる良好な状態でした!マフラーフランジ下部が削れているのはご愛嬌です^_^。

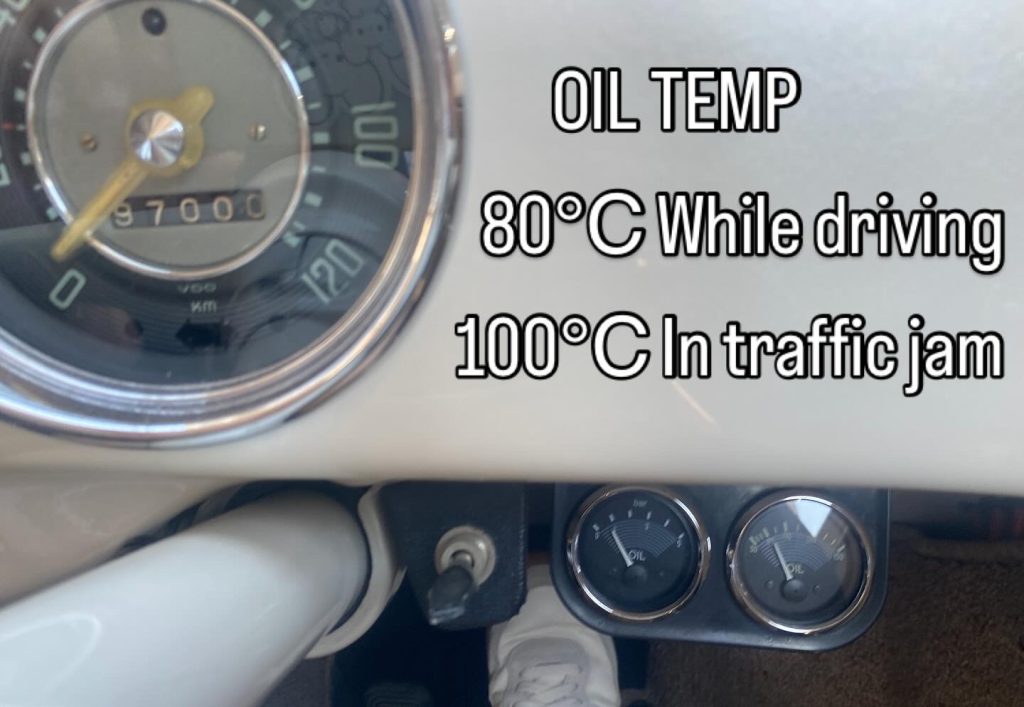

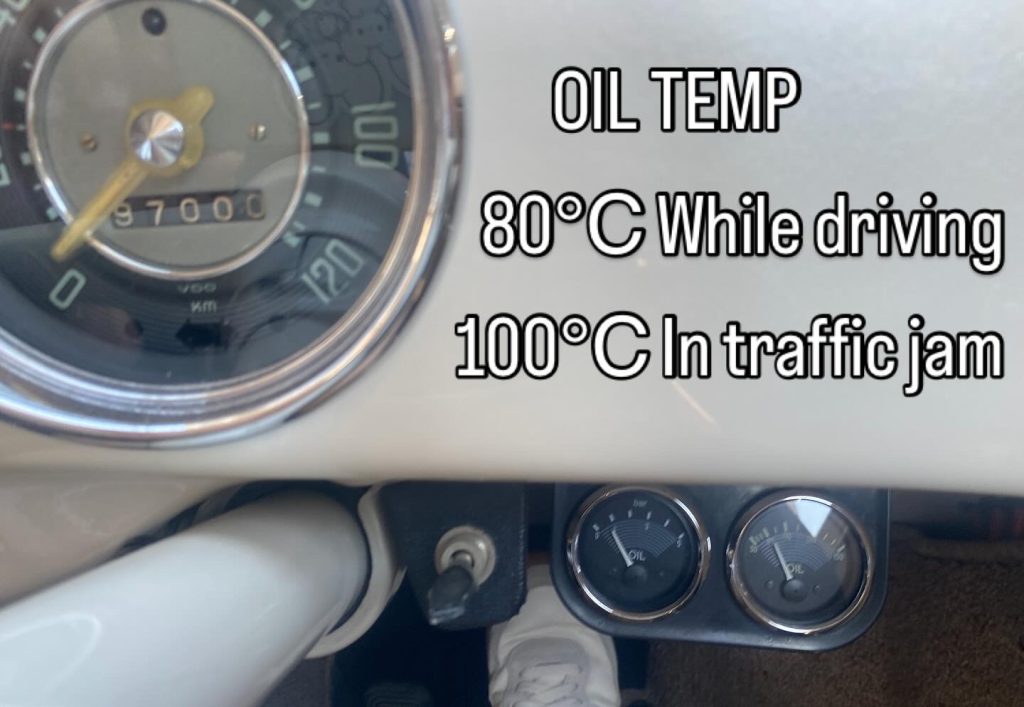

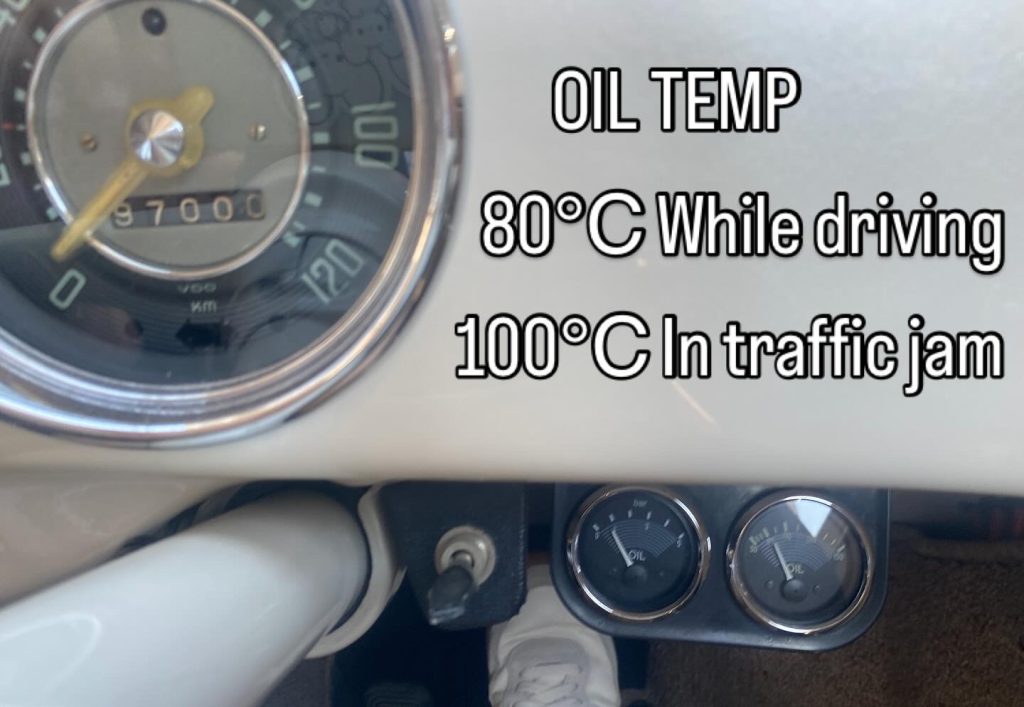

外気温が38℃の猛暑日にエアコンMAXで走行したところ室内温度は27℃程度で油温計は80〜100℃でした。油温計はオイルサンプに付いているので実際の油温はもう少し高めだと思いますが、連続走行による熱ダレも無く駐停車からの再始動も一発起動できていますので、遮熱対策はバッチリ成功したと言えるでしょう!

外気温が38℃の猛暑日にエアコンMAXで走行したところ室内温度は27℃程度で油温計は80〜100℃でした。油温計はオイルサンプに付いているので実際の油温はもう少し高めだと思いますが、連続走行による熱ダレも無く駐停車からの再始動も一発起動できていますので、遮熱対策はバッチリ成功したと言えるでしょう!